0371-66869699

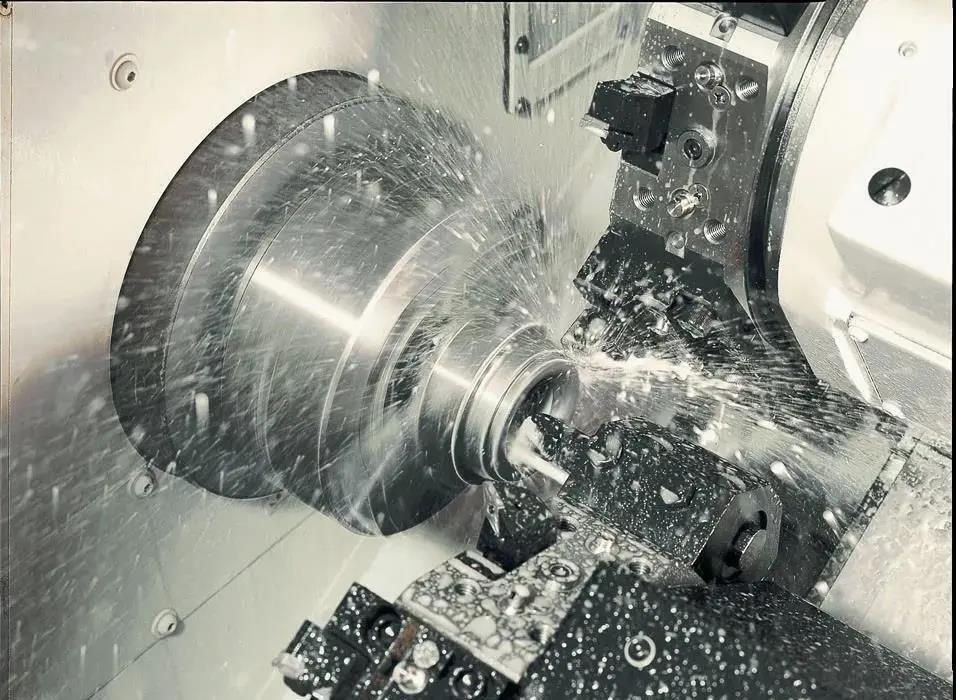

如何根據刀具材料來合適的選擇切削液

一、根據刀具材料選擇切削液

1、工具鋼刀具

其耐熱溫度在 200~300℃范圍內,只能適用于一般材料的切削,在高溫下會失去硬度。由于這種刀具耐熱性能差,要求切削液的冷卻效果要好,一般采用乳化液為宜。

2、高速鋼刀具

這種材料是以鉻、鎳、鎢、鉬、釩(有的還含有鋁)為基礎的高級合金鋼,它們的耐熱性明顯地比工具鋼高,允許的最高溫度可達600℃。與其他耐高溫的金屬和陶瓷材料相比,高速鋼有一系列優點,特別是它具有較高的堅韌性,適合幾何形狀復雜的工件和連續的切削加工,而且高速鋼具有良好的可加工性,且價格上容易被接受。

使用高速鋼刀具進行低速和中速切削時,建議采用油基切削液或乳化液。在高速切削時,由于發熱量大,以采用水基切削液為宜。若使用油基切削液會產生較多煙霧,污染環境,而且容易造成工件燒傷,加工質量下降,刀具磨損增大。

3、硬質合金刀具

用于切削刀具的硬質合金是由碳化鎢(WC)、碳化鈦(TiC)、碳化鉭(TaC)和質量分數為 5%~10%的鈷組成的,它的硬度大大超過高速鋼,最高允許工作溫度可達 1000℃,具有優良的耐磨性能,在加工鋼鐵材料時,可減少切屑間的黏結現象。

在選用切削液時,要考慮硬質合金對驟熱的敏感性,盡可能使刀具均勻受熱,否則會導致崩刃。在加工一般的材料時,經常采用干切削;但在干切削時,工件溫升較高,使工件易產生熱變形,影響工件加工精度,而且在沒有潤滑劑的條件下進行干切削阻力大,使功率消耗增大,刀具的磨損也加快。

硬質合金刀具價格都較貴,所以從經濟方面考慮,干切削也是不合算的。在選用切削液時,一般油基切削液的熱傳導性能較差,使刀具產生驟冷的危險性要比水基切削液小,所以一般選用含有抗磨添加劑的油基切削液為宜。

在使用切削液進行切削時,要注意均勻地冷卻刀具,在開始切削之前,最好預先用切削液冷卻刀具。對于高速切削,要用大流量切削液噴淋切削區,以免造成刀具受熱不均勻而產生崩刃,亦可減少由于溫度過高產生蒸發而形成的油煙污染。

4、陶瓷刀具

采用氧化鋁(Al2O3;)、金屬和碳化物在高溫下燒結而成,這種材料的高溫耐磨性比硬質合金還要好,一般采用干切削;但考慮到均勻的冷卻和避免溫度過高,也常使用水基切削液。

5、金剛石刀具

具有極高的硬度,一般采用干切削。為避免溫度過高,也像陶瓷材料一樣,許多情況下采用水基切削液。

鄭州同林實業是一家專業研發生產切削液,微乳切削液、全合切削液、水性切削液、工業清洗劑、防銹劑、潤滑油等產品,高品質金屬加工液整套解決方案供應商

鄭州切削液廠家 http://www.demetone.com